サイズとは異なり、幾何公差である同軸度は、形状や位置が正確であることが、最終製品の品質に大きく影響を与えます。

そのため、シャフトやピンなど、円柱形状・円筒形状の加工部品は、図面上の寸法公差だけでなく、同軸度の公差を忠実に再現する必要があります。

このページでは、同軸度の測定方法について図面の例を用いながら解説します。

はじめに:同軸度とは

測定方法を解説する前に、同軸度について簡単に解説したいと思います。

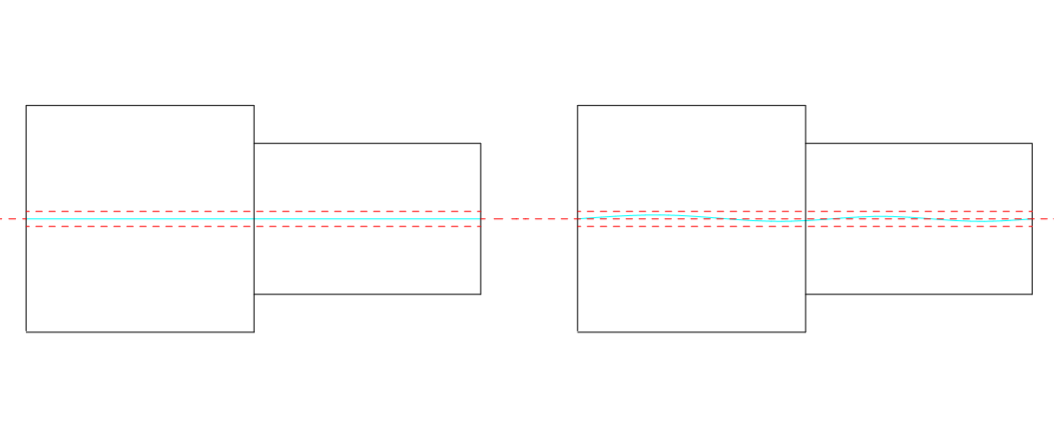

同心度とは、2つの円柱の軸の狂いの大きさのことを指します。

例えば、下記の段付きの円柱ワークがあるとき、径が大きい円柱と径が小さい円柱の軸に狂いの大きさが同軸度となります。

- https://zensei-inc.com/knowlege/concentricity/difference-between-coaxiality-and-concentricity/#JIS-3

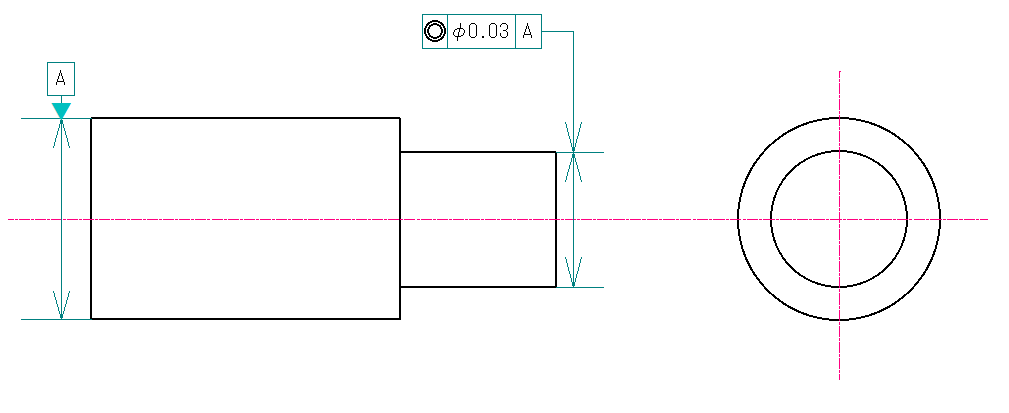

同軸度の図面例

下記のような図面の場合、太い方の外径と細い方の外径の同軸度を0.03mmの範囲に収める必要があるということを指示しています。

同軸度の測定方法

同軸度の測定方法には、大まかに円柱・円筒のワークを回転させてダイヤルゲージをあてることで外周部のブレを測定するアナログ的な方法と、三次元測定機によりデジタル的な測定方法の2種類があります。

アナログもデジタルもどちらにもメリットとデメリットがあるため、どちらの方法が良いか参考にしてみてください。

ダイヤルゲージによる測定方法

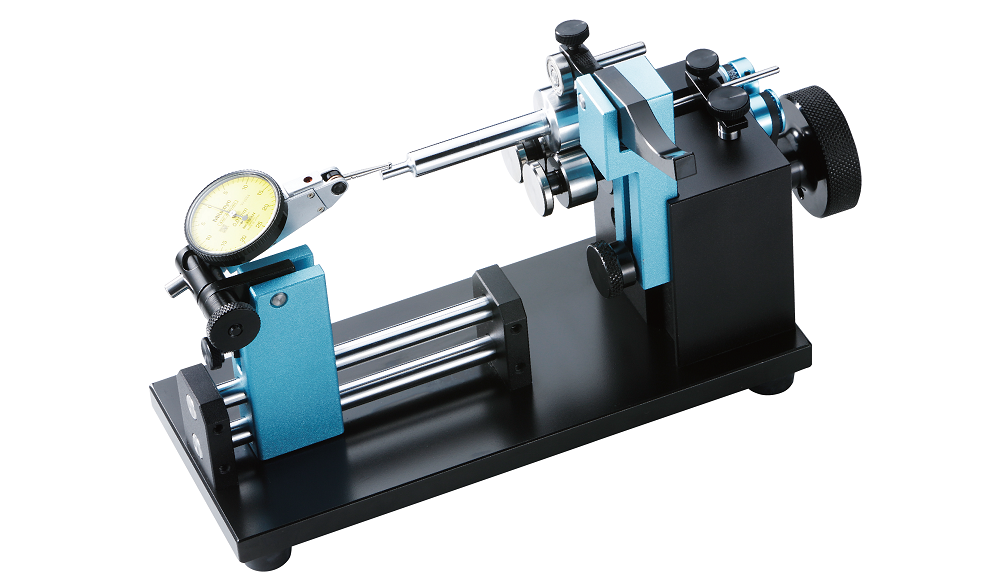

ダイヤルゲージによる同軸度の測定は、アナログ的な測定方法ですが、手軽にできるため、多くの現場で使用されています。

方法としては、ワークを回転させて、回転しているワークにダイヤルゲージを当てて最大の振れがどの程度あるかを測定します。

また、ダイヤルゲージの当てる場所を移動させることで軸のズレがないかどうかを測定することができます。

※上記の写真は同芯度測定器の使用イメージとなります。

必要な機器

- ワークを固定・回転・移動させるための固定治具

- ダイヤルゲージ

- ダイヤルゲージ用のスタンド

メリット

専用の治具や測定機器さえあれば手軽に測定できることが最大のメリットだと思います。

ワークを固定・回転・移動させるために治具は必要となりますが、その治具も比較的安価に手に入ります。

最近では専用の測定機器も販売されているため、精度も良く、同軸度の公差を測るためには十分かと思います。

デメリット

ダイヤルゲージを外周部分にあてて測定するため、ダイヤルゲージによってワークに傷が付いてしまう恐れがあります。

また、ダイヤルゲージの当てる強さによっても測定値が異なるため、ワークを固定したり、ダイアルゲージをセットするために慣れのような多少の技術が必要になることもデメリットの1つです。

3次元測定器による測定方法

言葉の如く、3次元測定器により同軸度を測定する方法です。

3次元測定器は、ワークを立体的に捉え、様々な角度から寸法や精度をデータ化できます。

手作業ではないため、ワークを固定したり測定する作業者による測定値の変化がなく、測定器によってはワンタッチで数値が出るような3次元測定器もあります。

必要な機器

- 3次元測定器

メリット

誰が測定しても同じ数値が出るのが最大のメリットです。

デメリット

三次元測定機は高価であるため、手が出ないような現場も多いのではないでしょうか。

また、種類によっては大きく、スペースがないと設置できないこともデメリットの1つです。

まとめ

いかがでしたでしょうか。

同軸度の測定方法について図面とともに解説してきましたが、同軸度の測定方法について解っていただけましたでしょうか。

加工を依頼されたときに図面に同軸度の公差指示があってもあせらず、測定方法を正しく理解して完成品の検査をしていただけたら嬉しいです。

また、同軸度はユニバーサルな現場で使用されている公差となります。同軸度を測定したい場合は、ZENSEIの同心度測定器をご利用ください。